TYPISCHE OL TANKS GRÖSSEN UND EIGENSCHAFTEN:

|

Art und Ladekapazität des Tanks,

m³

|

Durchmesser,

m

|

Höhe,

m

|

Schale Nettogewicht, t

|

Nettogewicht unten, t |

Dach Nettogewicht, t |

Nettogewicht anderer Strukturen, t |

Rahmen und Verpackung Nettogewicht, t |

Gesamttanknettogewicht, t

|

| Vertikaler Stahltank 100 m3 |

4,73 |

6,0 |

3,60 |

0,76 |

0,87 |

2,14 |

2,10 |

9,47 |

| Vertikaler Stahltank 200 m3 |

6,63 |

6,0 |

50,3 |

1,47 |

1,69 |

2,47 |

2,10 |

12,77 |

| Vertikaler Stahltank 300 m3 |

7,58 |

7,5 |

7,18 |

1,95 |

2,34 |

2,84 |

2,30 |

16,61 |

| Vertikaler Stahltank 400 m3 |

8,53 |

7,5 |

8,04 |

2,40 |

2,66 |

3,60 |

2,30 |

19,01 |

| Vertikaler Stahltank 500 m3 |

8,45 |

9,3 |

11,75 |

3,48 |

5,05 |

3,76 |

2,30 |

26,34 |

| Vertikaler Stahltank 700 m3 |

10,43 |

9,0 |

11,75 |

3,58 |

5,08 |

5,55 |

3,20 |

29,16 |

| Vertikaler Stahltank 1000 m3 |

10,43 |

12,0 |

16,51 |

3,47 |

5,01 |

5,86 |

3,80 |

34,67 |

| Vertikaler Stahltank 2000 m3 |

15,18 |

12,0 |

25,08 |

8,46 |

13,84 |

6,16 |

5,20 |

58,74 |

| Vertikaler Stahltank 3000 m3 |

18,98 |

12,0 |

38,60 |

13,43 |

22,80 |

7,38 |

5,70 |

87,91 |

| Vertikaler Stahltank 5000 m3 |

20,92 |

15,0 |

64,42 |

17,73 |

26,20 |

8,42 |

10,80 |

127,57 |

| |

22,8 |

12,0 |

54,10 |

18,98 |

33,95 |

8,61 |

7,80 |

23,43 |

| Vertikaler Stahltank 10000 m3 |

28,5 |

17,9 |

86,72 |

42,15 |

78,61 |

12,82 |

14,00 |

234,30 |

| |

34,2 |

12,0 |

120,92 |

30,90 |

54,65 |

12,28 |

21,48 |

240,23 |

| Vertikaler Stahltank 20000 m3 |

39,9 |

17,9 |

225,14 |

57,41 |

106,05 |

16,78 |

27,37 |

432,74 |

| Vertikaler Stahltank 30000 m3 |

45,6 |

18,0 |

284,25 |

91,42 |

145,47 |

30,16 |

44,10 |

595,40 |

| Vertikaler Stahltank 50000 m3 |

|

18,0 |

431,91 |

154,23 |

325,05 |

16,09 |

67,00 |

994,29 |

TYPEN VON VERTIKALEN LAGERTANKS ÜBER DEM BODEN:

Die Wahl des OL-Speichertyps hängt vom eingelagerten Produkt, den spezifischen Merkmalen des technologischen Zyklus des Unternehmens und den Merkmalen des Aufstellungsortes ab.

Es gibt 4 Grundtypen vertikaler Stahltanks:

- Vertikale Stahl-Festdachtanks ohne Ponton;

- Vertikaler Stahl-Festdachtank mit Ponton;

- Vertikaler Öltank mit Schwimmdach;

- Behälter mit Schutzwand.

Vertikaler OL-Lagertank mit festem Dach ohne Ponton.

Diese Tanks sind für die Lagerung von Produkten mit relativ geringer Flüchtigkeit (gesättigter Dampfdruck nicht mehr als 26,6 kPa) und einem Brennpunkt von mehr als 61 ° C vorgesehen. Solche Tanks werden häufig zur Lagerung von Heizöl, Dieselkraftstoff, Kerosinöl vom Nutztyp, Bitumen, Flussmittel, Ölen (einschließlich Lebensmittelölen) und Wasser (Feuerwehrtanks und Wasservorratstanks) verwendet. Vertikale Stahltanks mit festem Dach ohne Ponton können zur Lagerung flüchtigerer und entflammbarer Produkte (gesättigter Dampfdruck bis 93,3 kPa) verwendet werden. In diesen Fällen sind die Tanks mit einer Gasleitung und einer Vorrichtung zur leichten Rückgewinnung ausgestattet.

Vertikale Lagertanks mit festem Dach und Ponton.

Diese großen Lagertanks sind für die Lagerung von Produkten mit einem gesättigten Dampfdruck zwischen 26,6 und 93,3 kPa vorgesehen. Solche Tanks werden am häufigsten zur Lagerung von Öl, Benzin, Kerosinölen und Düsentreibstoff verwendet. Ein Ponton ist eine starre, gasdichte, schwimmende, scheibenförmige Abdeckung, die so in den Tankkörper auf der Produktoberfläche eingesetzt wird, dass mindestens 90% der Oberfläche bedeckt sind. Der Ringspalt zwischen Ponton und Tankwand ist mit einer speziellen Randdichtung abgedichtet. Der Ponton soll die Sättigungsrate der Dampf- und Gaszone mit den Dämpfen des gelagerten Produkts senken. Ponton wird auch als internes Schwimmdach bezeichnet.

Vertikale Schwimmdachtanks.

Diese Tankversion setzt die Verwendung eines Daches voraus, das bei vollem Kontakt auf der Oberfläche des gelagerten Produkts schwimmt. Die Schwimmfähigkeit des Daches wird durch Aufbringen von auslaufsicheren Rahmenschächten oder Eimern erreicht. In einem leeren Tank befindet sich das Dach auf speziellen Stützkonstruktionen, die am Boden installiert sind. Eine Verdrehung wird vermieden, da die Führungssäulen verwendet werden. Der Nachteil des schwimmenden Daches besteht in der Möglichkeit, dass das gelagerte Produkt durch Niederschläge verunreinigt wird. In bestimmten Fällen kann die Randdichtung des Daches auch an der Tankwand einfrieren. Vorteile dieses Konstruktionsschemas liegen hauptsächlich in der Reduzierung des Produktverlustes durch Verdampfung.

Lagertanks mit Schutzwand.

Diese Tanks werden an Produktionsstandorten eingesetzt, an denen Bunde eines Tanklagers nicht installiert werden können. Solche Tanks befinden sich auch in der Nähe von Wasserbecken und in städtischen Gebieten, um die Umwelt und den Schutz der Menschen zu gewährleisten. Die Schutzwand ist installiert, um das Ausgießen des Produkts und das Entsiegeln des Tanks zu vermeiden.

Herstellungs verfahren für vertikale Lagertanks:

Es gibt zwei grundlegende Methoden zur Herstellung vertikaler Stahltanks:

1. Wickelverfahren:

Diese Methode impliziert, dass Tankwand, -boden und -dach in Form von gewickelten Streifenplatten, die zum Schweißen vorgesehen sind, zur Baustelle gebracht werden. Die Vorteile dieser Methode liegen in:

- Verkürzung der Tankeinbauzeit um das 3-4-fache, da das Volumen der Schweißarbeiten auf der Baustelle im Durchschnitt um ca. 80% verringert wird.

- Bereitstellung einer hohen Qualität der Schweißnähte durch die Verwendung des zweiseitigen automatischen Schweißens in der Werkstatt.

Streifenplatten werden aus Stahlblechen der Modulgröße 1500 × 6000 mm hergestellt. Paneele werden automatisch auf einer speziellen Wickelmaschine geschweißt.

2. Platte zu Platte Methode:

Diese Methode impliziert, dass die Wandbleche mit der maximalen Größe von 2500 × 10000 mm und die Bodenplatten in der Werkstatt vorbereitet und auf den vom Entwurfsprojekt festgelegten Radius gewalzt werden. Anschließend werden die Plattenelemente in einer speziellen Weise verpackt, um für den Transport vorbereitet zu sein. Die Wand- und Bodenmontage (Schweißen) erfolgt auf der Baustelle.

Vertikale Stahltanks können aus Weichstahl, niedriglegiertem oder rostfreiem Stahl hergestellt werden.

Konstruktions elemente von a Lagertanks:

Tankboden

Vertikale oberirdische Lagertankböden bestehen aus Stahl mit einer Mindeststärke von 4 mm. Bei Tanks mit geringer Ladekapazität (einschließlich bis zu 1000 m³) sind die Böden normalerweise flach. Bei Tanks mit einem Fassungsvermögen von mehr als 1000 m³ wird der Boden mit einer Neigung von oder zur Mitte im Verhältnis 1: 100 hergestellt. Bei vertikalen Stahltanks mit einem Fassungsvermögen von mehr als 1000 m³ ist am Boden ein ringförmiger Rand angebracht. Die Kantenstahlstärke beträgt 6 mm und mehr, was von der Dicke des unteren Rings abhängt. Die Abhängigkeitsverbindung wird in der folgenden Tabelle gezeigt:

| Die untere Ringdicke |

Min Dicke der ringförmigen Kante |

| till 7 mm (bis einschließlich) |

6 mm |

| 8 mm — 11 mm (bis einschließlich) |

7 mm |

| 12 mm – 16 mm (bis einschließlich) |

9 mm |

| 17 mm – 20 mm (bis einschließlich) |

12 mm |

| 20 mm – 26 mm (bis einschließlich) |

14 mm |

| 26 mm und mehr |

16 mm |

Der vertikale Öltankboden ist häufig mit abisolierenden Senklöchern (Sumpf) versehen. Sie befinden sich in einer speziellen Auffanggrube und sind für die Entwässerung von Grundwasser, Einschlüssen und verschiedenen Sedimenten vorgesehen. Wenn die Neigung des Bodens zur Mitte erfolgt, befindet sich das Abstreifloch in der Mitte. Bei einer Neigung von der Mitte (sowie bei flachem Boden) befindet sich der Sumpf neben der Wand in einem Abstand von 600 mm und mehr. Grundsätzlich gibt es zwei Arten von Senklöchern: runde Löcher und Muldenlöcher.

Vertikale Lagertankschale aus Stahl

Der Tankmantel ist eine Stahlbandplatte, die in mehreren Ringen aus dem Blech geschweißt ist. Das Wickelverfahren impliziert, dass die Schale in der Werkstatt in Form einer rechteckigen Streifenplatte hergestellt wird, die aus den Metallplatten 1,5 × 6 m geschweißt wird. Vertikale Blechfugen sind versetzt angeordnet, während die Längsnähte für die Sägezahnfuge vorbereitet sind. Die Leistenplatte hat eine bestimmte Masse (Metallüberschuss) bis zu 300 mm, aus der die Zahnmontagefuge geschnitten wird. Bei der Herstellung im Plattenverfahren werden Metallplatten mit einer Breite zwischen 1,8 und 3 m und einer Länge von bis zu 12 m aufgebracht. Die Blechkantenbearbeitung erfolgt durch mechanisches Verfahren (Fräsen) oder Plasmaschneiden an der Programmsteuerung. Das Walzen der Bleche erfolgt auf Blechbiegemaschinen mit 3 oder 4 Walzen.

Schalendicken

Die Dicke der Ringe wird in der Planungsphase festgelegt, um die Lebensdauer der gesamten Anlage zu gewährleisten. Die geschätzte Dicke der Ringe kann Korrosionszuschlag enthalten.

| Durchmesser des Tanks |

Dicke |

| 16 m (bis einschließlich) |

5 mm |

| 16 m – 25 m (bis einschließlich) |

6 mm |

| 25 m - 40 m (bis einschließlich) |

8 mm |

| 40 m – 65 m (bis einschließlich) |

10 mm |

| 65 m und mehr |

12 mm |

Einbau von Mannlochplatten und Pup-Gelenken in die Tankwände

Für den Einbau von Mannlochplatten und Pupillen in die Wand des Tanks sind spezielle Löcher vorgesehen, die durch eine Abdeckplatte um die eingebaute Einheit herum verstärkt werden (bei Einbau der Einheiten mit einer Rohrgröße von mehr als 70 mm). . In allen vertikalen Behältern ist im ersten Wandring eine Zugangsschachtplatte vorgesehen. Tanks mit Schwimmdach und Tanks mit Ponton sind mit einer zusätzlichen Schachtplatte ausgestattet, die den Zugang zum Ponton und zum Dach ermöglicht.

Ankerklemmung der Schale

Die Ankerklemmung der Schale befindet sich im Vollkreis um die Wand in einem Abstand von 3 m voneinander. Sie werden dem Konstruktionsschema hinzugefügt, wenn der Einfluss der geschätzten Erdbeben- oder Windbeanspruchung das Stabilisierungsmoment überschreitet.

Vertikales Öltankdach

In Bezug auf den Typ und die Größe des AST-Speichertanks und andere Besonderheiten sind die Dächer in ortsfeste und schwimmende Dächer unterteilt. Ortsfeste Dächer können entweder als rahmenlose (selbsttragende) oder gerahmte Dächer in konischer oder kugelförmiger Form dargestellt werden. Das Dach basiert auf der Tankwand mit einer ringförmigen Versteifungsplatte. Die Stärke der Dacheindeckung und der Querschnitt der Rahmenelemente betragen 5 mm.

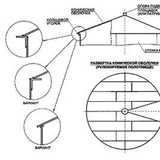

Kegelabdeckung (konisches rahmenloses Dach)

Es wird für bauseitige Kraftstofftanks mit geringer Ladekapazität (100 m³ - 1000 m³) eingesetzt. Dies ist ein festes Dach mit konischer Form. Der konische Winkel (15 ° - 30 °) erhöht die Tragfähigkeit des Daches, indem außen Strukturringe angebracht werden. Die Dacheindeckung wird in der Werkstatt im Coiling- oder Per-Sheet-Verfahren hergestellt. Die erste erfordert Metallplatten mit einer Dicke von bis zu 7 mm, die zweite Methode impliziert die Verwendung von Metallplatten mit einer Dicke von bis zu 10 mm. Konische rahmenlose Dächer werden in der Regel als runde Platte mit Sektoröffnung auf die Baustelle gebracht. Dieses Bullauge hat die konische Form, wenn die Kanten während des Einbaus miteinander verbunden werden.

Sphärische Abdeckung (rahmenloses Kugeldach)

Es wird für bauseitige Lagertanks mittlerer Ladekapazität (1000 m³ - 5000 m³) eingesetzt. Dies ist ein kugelförmiges Dach mit festem Standort, das seine Tragfähigkeit bietet. Es gibt keine tragenden Elemente des Rahmens. Der Kugelradius ist innerhalb der Grenzen von 0,8-1,2 des Tankdurchmessers geplant. Die kugelförmigen Deckbeläge werden in der Werkstatt in Form von gewalzten Elementen mit doppelter Krümmung (in Ost-West- und Kreisrichtung) aus Metallplatten mit einer Dicke von bis zu 10 mm hergestellt. Die Walzteile werden auf der Baustelle mit zwei Seitenfugen miteinander verschweißt.

Gerahmtes Kegeldach

Es wird in vertikalen Stahltanks mittlerer Tragfähigkeit (1000 m³ - 5000 m³) eingesetzt. Dies ist ein feststehendes Dach mit konischer Form. Der Neigungswinkel beträgt 4,76º - 9,46º. Diese Dächer bestehen aus: (1) einer Mittelplatte; (2) Sektorrahmen; (3) ringförmige Rahmenelemente; (4) Terrassendielen.

Alle oben genannten Elemente werden im Werk hergestellt. Die Terrassendielenplatten können durch ein Wickelverfahren hergestellt werden. In diesem Fall werden sie bodennah entfaltet und dann an den Gelenkrahmen befestigt. Die Terrassendielenplatten können auch im Per-Sheet-Verfahren hergestellt werden. Es ist auch übliche Praxis, die Dachplatten, bestehend aus Rahmen und Deckelementen, aneinander zu befestigen. In diesem Fall werden die Dachplatten speziell verpackt auf die Baustelle gebracht.

Das konische Rahmendach kann in explosionsgeschützter Ausführung (leicht zu entfernendes Dach) ausgeführt werden. Die Dacheindeckung wird in diesem Fall nicht mit dem Rahmen verschweißt, sondern bleibt nur am oberen Ringelement der Wand befestigt. Auf diese Weise kann der Belag bei einem Notdruckanstieg im Tankkörper von der Wand gerissen werden. Der Tank selbst wird nicht zerstört und die Verbindung der Wand zum Boden bleibt sicher.

Sphärisches Rahmendach (Kuppeldach)

Es wird in großen Lagertanks mit hoher Ladekapazität (ab 5000 m³, jedoch nicht mehr als 50 m Durchmesser) eingesetzt. Dies ist ein feststehendes Kugeldach mit einem radial-kreisförmigen Rahmensystem. Der Kugelradius ist innerhalb der Grenzen von 0,8-1,5 des Tankdurchmessers geplant. Das kugelförmige gerahmte Dach besteht aus: (1) einer Mittelplatte; (2) gewalzte radiale Stangen; (3) ringförmige Rahmenelemente; (4) Versteifungsringe entlang des Wandumfangs; (5) Terrassendielen.

Alle oben genannten Elemente werden in der Werkstatt hergestellt. Sie werden in Form von fertigen Paneelen und separaten Rahmen- und Belagselementen auf die Baustelle gebracht. Der Belag wird durch vorbereitete Bleche für die Einzelblattmontage oder durch im Werk vorbereitete Großformatkarten dargestellt.

Kugeldächer können auch explosionsgeschützt ausgeführt werden. Die Dacheindeckung wird nur am Felgenelement rund um das Dach befestigt. Auf diese Weise kann der Belag bei einem Notdruckanstieg im Tankkörper von der Wand gerissen werden. Der Tank selbst wird nicht zerstört und die Verbindung der Wand zum Boden bleibt sicher.

Schwimmdächer von Lagertanks

Sie werden in bauseitigen Kraftstofftanks ohne feste Dächer eingesetzt. Dieser Dachtyp ist in Gebieten mit einer normalen Schneelast von nicht mehr als 1,5 kPa zu verwenden.

In der Tankindustrie gibt es zwei grundlegende Arten von Schwimmdächern: (1) einstöckiges Schwimmdach (2) einstöckiges Schwimmdach.

Einstöckige Schwimmdächer sind für mittelgroße Tanks (bis zu 50 m Durchmesser) gedacht, die an den Produktionsstandorten mit der Standardwindgeschwindigkeit innerhalb der Grenzen von 100 km / h installiert werden.

Einstöckige Schwimmdächer werden im Werk hergestellt und bestehen aus:

- Folienmembran, hergestellt durch Aufwickeln oder Aufwickeln per Folienmethode;

- Ringkübel entlang des Umfangs.

Doppelstock-Schwimmdächer sind für Tanks mit einem größeren Durchmesser (mehr als 50 m) und für Bereiche mit höherer Windbelastung ausgelegt. Durch sein Konstruktionsschema kann die dynamische Belastung der Membran verringert werden. Es gibt zwei Varianten, um ein Schwimmdach dieses Typs herzustellen: (1) Das Dach ist mit radialen und kreisförmigen Rahmenschächten des Mittelteils versehen, die im Verlauf der Installation hergestellt werden; (2) Radialeimer werden in der Werkstatt hergestellt, um den Umfang der Montagevorgänge zu verringern.

Während der Installation des Schwimmdaches wird die Neigung der Membran zur Mitte durch Anziehen des Gewichts sichergestellt. Dadurch kann das Ablaufwasser von der Dachfläche abgeleitet werden. In der Mitte ist ein flexibler oder schwingender Wasserauslass mit einem Einlass- und einem Gegendruckventil installiert. Dieses Konstruktionsschema ermöglicht es, Wasser abzulassen und das Austreten des gelagerten Produkts auf die Dachfläche zu vermeiden.

Die Luftspalte zwischen dem Rand des Schwimmdaches und der Tankwand, zwischen den Pupillengelenken und den Führungsrahmen werden mit Hilfe von Felgendichtungen dicht gemacht. Das Material für ihre Herstellung ist unter Berücksichtigung der chemischen Zusammensetzung und der Temperatur des gelagerten Produkts, der Anforderungen an die Lebensdauer, der Gasmassendichte und anderer spezifischer Faktoren zu wählen

Treppen, Plattformen und Durchgänge für vor Ort gebaute Lagertanks

Treppen

In einem Kraftstofftank vor Ort können drei Arten von Treppen verwendet werden: Stufenleitern für Tanks mit geringer Ladekapazität (bis zu 500 m³), Schachttreppen und Wendeltreppen.

Schachttreppen werden auf einer separaten Grundplatte montiert. Bei Tanks, die im Coiling-Verfahren hergestellt wurden, dient diese Treppe als technologischer Rahmen (Coil), auf dem die geschweißten Wandstreifenplatten, der Boden und die Dacheindeckung gerollt werden. Dies hilft, die Kosten der Einheit zu senken, da kein technologischer Rahmen hergestellt werden muss, bei dem es sich um eine Einwegverpackung handelt.

Die Wendeltreppe ist nur an der Tankwand befestigt, ihre untere Flucht beginnt 250 mm über dem Boden. Dieses Konstruktionsschema wird als praktischer für die Wartung von Tankausrüstungen angesehen.

Die Mindestbreite vertikaler Panzertreppen beträgt 700 mm. Die Neigung zur horizontalen Fläche beträgt nicht mehr als 50 ° und sie müssen so installiert werden, dass sie der Einzelpunktlast von 4,5 kN standhalten. Wenn die Höhe der Treppe 9 m überschreitet, umfasst das Entwurfsprojekt Mittelpunktplatten in einem Abstand von höchstens 6 m voneinander.

Die Stufen bestehen aus gestanztem, geriffeltem oder geriffeltem Metall mit einer Breite von mindestens 200 mm, einer Höhe von höchstens 250 mm und einer Neigung von 2 ° bis 5 ° zur Hinterkante. Die Geländer sind so ausgeführt, dass sie die horizontale Belastung von 0,9 kN am oberen Punkt aushalten und die Stufen 1 m höher liegen.

Bahnsteige, Durchgänge und Umzäunungen

Die Umzäunung wird an vertikalen Tanks mit einem festen Dach um den Umfang installiert. Sie befinden sich außerhalb der Service-Decks auf dem Tankdach. Zäune sind für eine Belastung von 0,9 kN in jede Richtung an jedem Punkt ausgelegt.

Vor-Ort-Kraftstofftanks haben auch Durchgänge und Serviceplattformen. Sie werden von Geländern in 1,25 m Höhe getragen. Plattformen und Durchgänge halten der Einzelpunktlast von 4,5 kN stand (für Plattformabmessungen 100 mm x 100 mm).

Sie könnten interessiert sein:

>>> Große Heißwasser-Pufferspeicher

>>> landwirtschaftlichen Silos

>>> Zementsilos